دسته بندی پمپ های هیدرولیک و ملاحظات تعمیراتی تخصصی

قبل از آغاز دمونتاژ، یک تکنسین حرفه ای باید نوع پمپ و مکانیزم داخلی آن را بشناسد، زیرا هر نوع پمپ، نقاط ضعف و تلرانس های حساس مخصوص به خود را دارد. فرآیند تعمیر هر پمپ، مستقیماً بر اساس مکانیزم آن و منبع اصلی سایش، تنظیم میشود.

برای درک عمیق تر از عملکرد این قطعات، به مقاله پمپ هیدرولیک صنعتی مراجعه کنید.

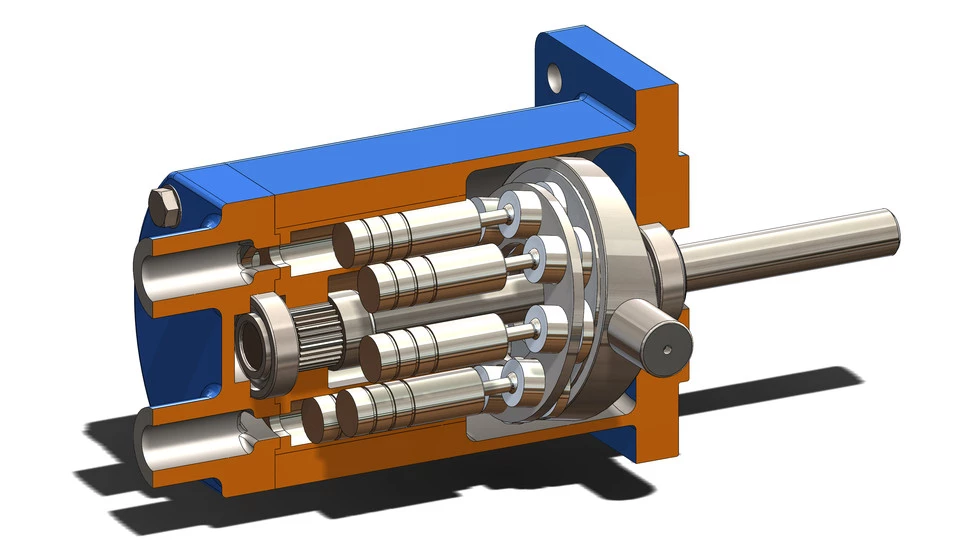

پمپ های دنده ای (Gear Pumps): تمرکز بر سایش جانبی و انتهایی

پمپ های دنده ای (چه خارجی و چه داخلی) سادهترین ساختار را دارند. اصلیترین منبع خرابی در این پمپ ها، سایش صفحات انتهایی (End Plates) و بدنه داخلی (Housing) به دلیل آلودگی روغن است. در صورت فرسایش بدنه، تعمیر آن معمولاً مقرونبهصرفه نیست و تنها تعویض قطعات صورت میگیرد.

ملاحظه کلیدی تعمیر:

- کنترل لقی: اندازهگیری لقی بین دندانه های دنده و دیواره های محفظه (Clearance) باید با دقت انجام شود. افزایش این لقی حتی به اندازه چند صدم میلیمتر، راندمان حجمی پمپ را به شدت کاهش میدهد.

- صفحات انتهایی: در مدل های باکیفیت، صفحات انتهایی قابل تعویض هستند. اطمینان از همسطح بودن (Flatness) و صافی سطح (Surface Finish) این صفحات حیاتی است.

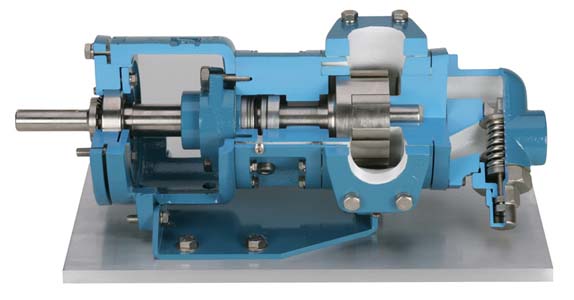

پمپ های پره ای (Vane Pumps): حساسیت به تمیزی و خرابی رینگ بادامکی

پمپ های پره ای (Vژه) در دو نوع جابجایی ثابت و متغیر وجود دارند. حساسترین بخش این پمپ ها، خود پره ها (Vanes) و رینگ بادامکی (Cam Ring) است. سایش رینگ بادامکی، به دلیل تماس دائمی نوک پره ها، اصلی ترین عامل کاهش دبی است.

ملاحظه کلیدی تعمیر:

- تعویض کارتریج: در بسیاری از مدل های مدرن (مانند Vickers)، مجموعه پره ها، رینگ و روتور در یک کارتریج قابل تعویض قرار دارند. تعویض کامل کارتریج، سریعترین و مطمئنترین راه برای بازیابی عملکرد کامل پمپ است.

- لقی شعاعی: اندازهگیری لقی شعاعی پره ها در شیار روتور باید انجام شود. اگر این لقی زیاد باشد، پره ها به درستی به دیواره ها فشار نمیآورند و باعث نشتی داخلی میشوند.

پمپ های پیستونی (Piston Pumps): چالش لقی های میکرونی و کالیبراسیون

پیچیدهترین و دقیقترین پمپ ها، مدل های پیستونی (محوری و شعاعی) هستند. این پمپ ها معمولاً در سیستم هایی با فشار کاری بالا (تا ۴۵۰ بار) استفاده میشوند. موفقیت تعمیر پمپ پیستونی به سه عامل اصلی بستگی دارد: دقت در لقی های میکرونی، کالیبراسیون دقیق سیستم کنترل، و صافی سطح (Lapping) قطعات اساسی.

ملاحظه کلیدی تعمیر:

- صفحات توزیع: این صفحات (Valve Plate و Port Plate) که وظیفه توزیع جریان به پیستون ها را دارند، اگر دچار سایش یا خط و خش شوند، نشتی داخلی شدیدی ایجاد کرده و راندمان را از بین میبرند. سنگزنی دقیق این صفحات یک الزام است.

- کنترل فشار: در پمپ های جابجایی متغیر، تنظیم مجدد سوپاپ های کنترل (مانند سوپاپ جبرانساز فشار – Pressure Compensator) پس از مونتاژ مجدد، حیاتی است و باید روی دستگاه تست (Test Rig) انجام شود.

- بلوک سیلندر: بررسی دقیق پوشش سطحی و تلرانس بلوک سیلندر (Cylinder Block) و پیستون ها برای حفظ آببندی داخلی بسیار مهم است.

پروتکل های ایمنی (HSE) و دمونتاژ گامبهگام

ایمنی در کارگاه های هیدرولیک، فراتر از پوشیدن دستکش است. فشار های کاری بسیار بالا (تا ۶۰۰۰ PSI) و روغن های داغ میتوانند جراحات جدی ایجاد کنند. رعایت پروتکل های ایمنی قبل از آغاز هرگونه کار، یک الزام غیرقابل مذاکره است.

ایمنی و تخلیه انرژی قبل از کار

اولین گام قبل از دمونتاژ، اطمینان از تخلیه کامل انرژی است:

- رفع فشار: سیستم هیدرولیک باید کاملاً خاموش شود و فشار باقیمانده (Residual Pressure) در آکومولاتور ها (در صورت وجود) یا خطوط اصلی، از طریق سوپاپ های تخلیه (Bleed Valves) آزاد شود.

- کنترل دما: پمپ و روغن اطراف آن ممکن است به دلیل کارکرد، داغ باشند. قبل از باز کردن هر خط لوله، اجازه دهید دما به سطح ایمن (زیر ۴۰ درجه سانتیگراد) برسد.

- ایمنی الکتریکی: اگر پمپ دارای کنترل های الکترونیکی (مانند پمپ های پیستونی با کنترل الکترو-هیدرولیک) است، منبع تغذیه الکتریکی باید قطع شده و قفل شود.

فرآیند دقیق دمونتاژ و بازرسی اولیه

دمونتاژ باید در محیطی بسیار تمیز و عاری از گرد و غبار انجام شود.

- نشانهگذاری (Indexing): قبل از جدا کردن، موقعیت تمام قطعات اصلی (مخصوصاً پوشش های انتهایی و کنترل ها) را نشانهگذاری کنید تا مونتاژ مجدد به درستی انجام شود.

- بازرسی خارجی: هرگونه نشتی، آسیب مکانیکی (فرورفتگی یا شکستگی) و وضعیت اتصالات را یادداشت کنید.

- دمونتاژ منظم: قطعات باید به ترتیب باز شده و در سینی های مجزا نگهداری شوند. حفظ ترتیب جداسازی، به تشخیص اینکه کدام قطعه اولین نقطه شکست بوده، کمک میکند.

- تمیزکاری با دقت: از حلال های تمیزکننده مجاز استفاده کنید. هرگز از الیاف پارچه ای که پرز میدهند، برای تمیز کردن مجاری داخلی استفاده نکنید.

عیب یابی عمیق: تشخیص ریشه ای مشکلات سیستمیک (Failure Analysis)

تکنسین های حرفه ای میدانند که اغلب خرابی پمپ، معلول یک علت ریشه ای در سایر بخش های سیستم هیدرولیک است. جایگزینی ساده قطعات بدون رفع علت اصلی، منجر به خرابی مجدد پمپ در زمان کوتاه خواهد شد.

آلودگی روغن: قاتل خاموش پمپ

آلودگی روغن دلیل بیش از ۸۰٪ از خرابی های هیدرولیک است. انواع آلودگی و اثرات آنها:

| نوع آلودگی | منبع احتمالی | اثر بر پمپ |

|---|---|---|

| ذرات سخت (Hard Particles) | سایش قطعات، جوشکاری، فیلتراسیون ضعیف. | ایجاد خط و خش (Scoring) روی صفحات و سیلندر بلوک. |

| آب (Water Ingress) | کندانس شدن رطوبت، نشتی آب بند ها. | کاهش قدرت روغنکاری، ایجاد خوردگی و زنگزدگی. |

| گرما (High Temperature) | فشار کاری بالا، عدم خنککاری مناسب. | شکست حرارتی روغن و از بین رفتن خاصیت فیلمروغنکاری. |

کاویتاسیون (Cavitation): علل، اثرات و راه های پیشگیری

کاویتاسیون، تشکیل حباب های بخار روغن در بخش مکش پمپ و انفجار آنها در بخش فشار است. این انفجار ها نیروی زیادی را به قطعات داخلی وارد کرده و باعث فرسایش حفره ای (Pitting Erosion) میشوند.

- علل شایع: مسدود بودن فیلتر مکش، بالا بودن گرانروی (Viscosity) روغن، مکش پمپ در ارتفاع بالاتر از سطح مخزن.

- تشخیص: ایجاد صدای “غرش” (Gravelly Sound) در پمپ و وجود خوردگی های حفره ای کوچک در پره ها یا دنده ها.

- پیشگیری: اطمینان از تمیزی خط مکش و استفاده از روغن با ویسکوزیته مناسب در دمای کاری.

هسته تعمیر: اندازه گیری تلرانس ها و روش های بازسازی تخصصی

تفاوت میان یک تعمیر ساده و یک بازسازی موفق که عملکرد پمپ را تا ۹۵٪ حالت نو بازگرداند، در کنترل دقیق تلرانس ها و اجرای فرآیند های بازسازی سطح است. کوچکترین انحراف از مقادیر مجاز (معمولاً در محدوده میکرومتری)، منجر به نشتی داخلی، گرم شدن بیش از حد و کاهش راندمان میشود.

بیشتر بخوانید: تمامی قطعات هیدرولیک

ابزار دقیق و کنترل کیفیت (QA)

برای اندازهگیری قطعاتی مانند پیستون ها، سوراخ سیلندر بلوک و صافی صفحات، ابزار های زیر ضروری هستند:

- میکرومتر و کولیس کالیبره: برای اندازه گیری قطر و طول پیستون ها و میله های کنترل.

- گیج عمق (Depth Gauge): برای اندازه گیری عمق سایش در نشیمنگاه های پمپ دنده ای.

- ساعت اندیکاتور (Dial Indicator) با پایه مغناطیسی: برای اندازه گیری لقی شعاعی و محوری (End Play) شافت و قطعات.

- صفحه نوری و تجهیزات سنگزنی (Lapping Equipment): برای بررسی هم سطح بودن صفحات.

تلرانس های نمونه: حفظ آب بندی داخلی

عدم وجود تلرانس در کاتالوگ سازنده یک مشکل رایج است. با این حال، تکنسین های با تجربه از مقادیر استانداردی استفاده میکنند. اگر لقی قطعات از این مقادیر تجاوز کند، باید تعویض شوند.

مثال تلرانس (پمپ های پیستونی):

- تلرانس لقی پیستون به سوراخ بلوک سیلندر: نباید از ۰.۰۱۲ میلیمتر تجاوز کند.

- تلرانس صافی صفحه توزیع (Valve Plate Flatness): نباید بیشتر از ۰.۰۰۳ میلی متر انحراف داشته باشد.

- لقی محوری شافت (Shaft End Play): باید در محدوده ۰.۰۵ تا ۰.۱۵ میلیمتر باشد تا از سفت شدن بیش از حد بلبرینگ ها جلوگیری شود.

روش دقیق سنگ زنی (Lapping) صفحات توزیع

صفحات توزیع (پورت پلیت و صفحه زاویهدار) حیاتیترین قطعات پمپ پیستونی از نظر آببندی حجمی هستند. برای بازگرداندن آنها به سطح صافی مطلوب (معمولاً زیر ۱ میکرومتر Ra)، باید سنگزنی دقیق انجام شود.

- بازرسی اولیه: با استفاده از صفحه نوری (Optical Flat) و نور تکرنگ، میزان اعوجاج و خط و خش های عمیق بررسی میشود.

- آماده سازی: صفحات روی یک دیسک سنگزنی دوار که با ساینده های بسیار ریز (مانند آلومینیوم اکسید یا الماس) آغشته شده اند، قرار میگیرند.

- سنگ زنی: فرآیند به آرامی و تحت فشار کنترل شده انجام میشود تا سطحی صاف و یکنواخت ایجاد شود. هدف نهایی، دستیابی به بالاترین درجه صافی سطح برای حفظ فیلم نازک روغن است که آببندی بین صفحات را فراهم میکند.

مونتاژ مجدد و استانداردسازی گشتاور (Torque)

مونتاژ مجدد باید معکوس فرآیند دمونتاژ و با دقت بیشتری انجام شود. تمیزی مطلق در این مرحله اهمیت فوق العاده ای دارد.

رعایت تمیزی مطلق

تمام قطعات قبل از نصب باید با حلالهای مخصوص تمیز شده و خشک شوند. نصب قطعات در محیطی که ذرات گرد و غبار میکرونی وجود دارد، تمام تلاشهای قبلی برای حفظ تلرانس را از بین میبرد. استفاده از هوای فیلتر شده و میز کار استیل ضد زنگ توصیه میشود.

الگوی سفت کردن پیچ ها و گشتاور استاندارد

سفت کردن غیریکنواخت پیچهای پوشش انتهایی یا بدنه میتواند باعث اعوجاج (Warping) و ایجاد نشتیهای داخلی یا گیر کردن قطعات متحرک شود.

- الگوی ضربدری: پیچها باید همیشه به صورت ضربدری و در چند گام (مثلاً ۳ گام) سفت شوند تا توزیع تنش یکنواخت باشد.

- مقادیر گشتاور: مقدار گشتاور باید مطابق با کاتالوگ سازنده (OEM) باشد. به عنوان مثال، برای پیچهای اصلی پمپهای Rexroth A10VSO، گشتاور نهایی ممکن است بین ۶۵ تا ۸۰ نیوتن متر باشد.

- روان سازی: رزوه پیچها باید قبل از اعمال گشتاور، کمی روغنکاری شوند (نه گریس)، مگر اینکه سازنده دستور دیگری داده باشد.

پروتکل های کیفیت تعمیر (QA) و الزامات EEAT

امروزه، بازسازی پمپهای هیدرولیک بدون پیروی از استانداردهای کیفیت بینالمللی، بیمعنی است. ارائه یک گواهینامه کیفیت بر اساس استانداردهای صنعتی، لازمه اعتماد و اثبات تخصص (EEAT) است.

استانداردسازی تمیزی و آلودگی روغن (ISO 4406:2021)

تمیزی روغن نه تنها برای جلوگیری از خرابی مجدد، بلکه برای حفظ اعتبار تعمیر ضروری است. معیار طلایی برای تمیزی، استاندارد ISO 4406 است.

- کد ISO: این استاندارد، میزان ذرات معلق (با اندازه ۴، ۶ و ۱۴ میکرومتر) را در ۱ میلیلیتر روغن مشخص میکند (مثلاً کد ۱۸/۱۶/۱۳).

- هدف پس از تعمیر: یک پمپ پیستونی بازسازی شده باید فقط در یک سیستم تمیز نصب شود. بسیاری از سازندگان پمپ های مدرن، کد تمیزی حداقل ۱۶/۱۴/۱۱ را برای ضمانت پمپ الزامی میکنند.

- فیلتراسیون فلاشینگ: پس از مونتاژ، پمپ باید با روغن تمیز فلاشینگ (Flushing) شود تا هرگونه آلودگی احتمالی پس از فرآیند تمیزکاری از بین برود.

کالیبراسیون و تست بنچ (Test Bench) پمپ های پیستونی

تست ریگ (Test Rig) یا تست بنچ، جایی است که فرآیند تعمیر به پایان میرسد و تضمین کیفیت صادر میشود. این دستگاه، عملکرد پمپ را در شرایط کاری شبیه سازی شده می آزماید.

مراحل تست ریگ:

- تست بدون بار (No-Load Run): پمپ با حداقل فشار برای چند دقیقه کار میکند تا حبابهای هوا تخلیه شوند.

- تست راندمان حجمی: اندازهگیری دبی واقعی در برابر دبی اسمی در فشار های مختلف. برای پمپ های پیستونی بازسازی شده، راندمان حجمی (Volumetric Efficiency) باید بالای ۹۰٪ باشد.

- تست فشار بیشینه: پمپ در حداکثر فشار کاری خود (مثلاً ۳۵۰ بار) برای مدت زمان معین (مثلاً ۱۵ دقیقه) تست میشود تا پایداری و عدم نشتی داخلی بررسی شود.

- تنظیم و کالیبراسیون کنترل ها: در پمپهای جابجایی متغیر، تنظیم دقیق سوپاپهای جبرانساز فشار، سنسورهای لود سنسینگ و کنترلهای الکترونیکی انجام میشود.

نتیجه تست: اگر پمپ در حین تست ریگ، نشت خارجی داشته باشد، بیش از حد گرم شود، یا راندمان حجمی آن کم باشد، باید دوباره دمونتاژ شود. گواهینامه گارانتی تنها پس از موفقیت در تمام مراحل تست صادر میشود.

نتیجه گیری و تضمین کیفیت پس از تعمیر

بازسازی یک پمپ هیدرولیک صنعتی، ترکیبی از هنر، تجربه و علم اندازهگیری است. هدف، صرفاً تعویض یک قطعه شکسته نیست، بلکه بازیابی عملکرد، دقت و طول عمر سیستم بر اساس استانداردهای OEM است. با پیروی از پروتکلهای دقیق دمونتاژ، کنترل تلرانسهای میکرونی، و تأیید نهایی بر روی دستگاه تست ریگ، میتوان تضمین کرد که پمپ بازسازی شده، دقیقاً به اندازه یک پمپ نو، قابل اعتماد خواهد بود. انتخاب یک کارگاه تعمیراتی که به استاندارد ISO 4406 و استفاده از ابزارهای کالیبره شده متعهد باشد، کلید موفقیت سرمایهگذاری شما است.

پرسش های متداول (FAQ)

این بخش، به سوالات رایج کاربران پاسخ میدهد تا شانس مقاله برای قرار گرفتن در باکسهای پاسخ مستقیم (SGE و Featured Snippets) افزایش یابد:

تفاوت تعمیر پمپ پیستونی و پمپ دندهای چیست؟

تعمیر پمپ پیستونی بسیار پیچیدهتر است. پمپهای دندهای اغلب تنها به تعویض دندهها و رینگها نیاز دارند، اما پمپهای پیستونی نیازمند سنگزنی دقیق صفحات توزیع (Lapping) و کالیبراسیون تخصصی کنترلهای جابجایی متغیر هستند که باید با دقت میکرونی انجام شود.

بهترین روش برای جلوگیری از خرابی مجدد پمپ پس از تعمیر چیست؟

بهترین روش، کنترل سطح آلودگی روغن در سیستم است. طبق استاندارد ISO 4406، حفظ کد تمیزی توصیهشده توسط سازنده (معمولاً ۱۶/۱۴/۱۱ یا تمیزتر) و همچنین فلاشینگ سیستم قبل از نصب پمپ تعمیر شده، تضمینکننده طول عمر آن است.

زمان استاندارد برای تعمیر اساسی (Overhaul) پمپ چقدر است؟

زمان تعمیر بسته به نوع و مدل پمپ متغیر است. تعمیر پمپهای دندهای معمولاً ۱ تا ۳ روز کاری زمان میبرد، در حالی که تعمیرات تخصصی پمپهای پیستونی (به دلیل نیاز به فرآیند دقیق سنگزنی و تست ریگ) ممکن است ۴ تا ۷ روز کاری به طول انجامد.

چه زمانی تعمیر پمپ هیدرولیک مقرون به صرفه نیست؟

اگر آسیب به قطعات اصلی و گرانقیمت مانند بدنه اصلی (Housing) یا شافت اصلی (Shaft) به حدی باشد که قابل بازسازی نباشد (مانند شکستگی یا ترکهای عمیق)، یا اگر هزینه قطعات یدکی بیش از ۷۰٪ قیمت یک پمپ نو باشد، معمولاً خرید پمپ جدید توصیه میشود.